Oprogramowanie LMS Virtual.Lab dzięki możliwości modelowania geometrii oraz przeprowadzania obliczeń zarówno dynamicznych jak i akustycznych w jednym środowisku opartym na CATIA V5 usprawnia prace projektowe, redukując czas i koszty związane z budowaniem kolejnych prototypów.

W pierwszym kroku modelowana jest geometria 3D poszczególnych części silnika elektrycznego, następnie generowane jest złożenie oraz opisywana jest za pomocą szeregu dostępnych opcji wzajemna dynamiczna współpraca elementów konstrukcyjnych. W następnym kroku wykonywane są obliczenia numeryczne. Po ich zakończeniu wyświetlane są interesujące konstruktora przebiegi czasowe oraz częstotliwościowe m.in. sił występujących na styku komutatora i szczotek. Jeżeli wartości są zbyt duże to należy przeprowadzić zmiany geometrii w celu zmniejszenia siły docisku, a zarazem przedłużenia „życia” współpracujących elementów.

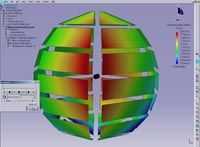

Następnym krokiem jest przeprowadzenie analizy emisji akustycznej urządzenia. Po zakończeniu obliczeń można zapoznać się z wartością poziomu ciśnienia akustycznego emitowanego przez silnik. Dodatkowym atutem oprogramowania jest możliwość zamodelowania drgań konstrukcji silnika wywołanych jego pracą.

Dzięki wbudowanemu modułowi do optymalizacji można usprawnić działanie urządzenia poprzez zarówno redukcję szkodliwych drgań oraz hałasu jak i zwiększenie wytrzymałości konstrukcji.

Gdy model wirtualny jest zoptymalizowany, budowany jest prototyp na którym wykonywane są testy. Następnie dzięki wbudowanemu modułowi do „zestrajania” modeli wirtualnych z rzeczywistymi oprogramowanie Virtual.Lab może automatycznie zmodyfikować parametry wirtualnego silnika w celu wierniejszego odwzorowania rzeczywistego prototypu.