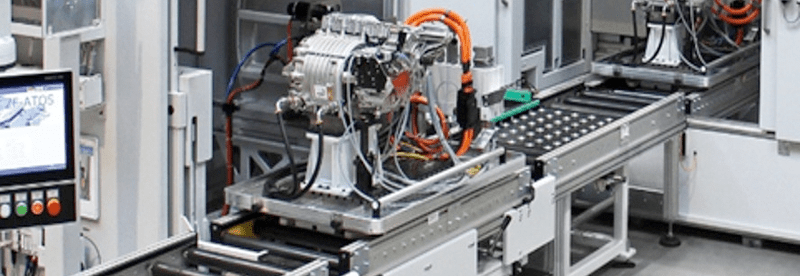

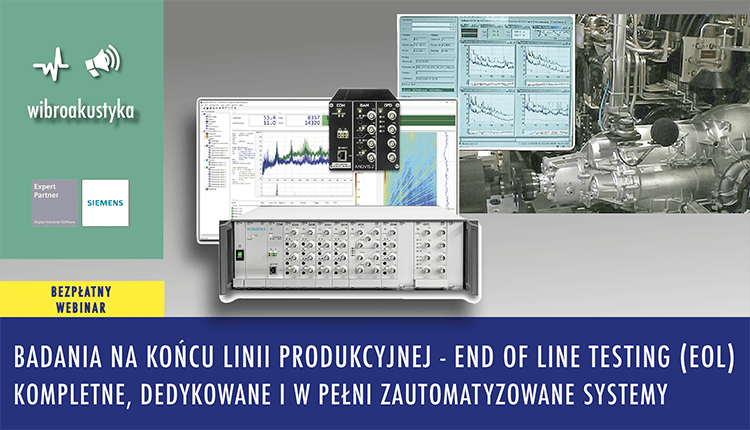

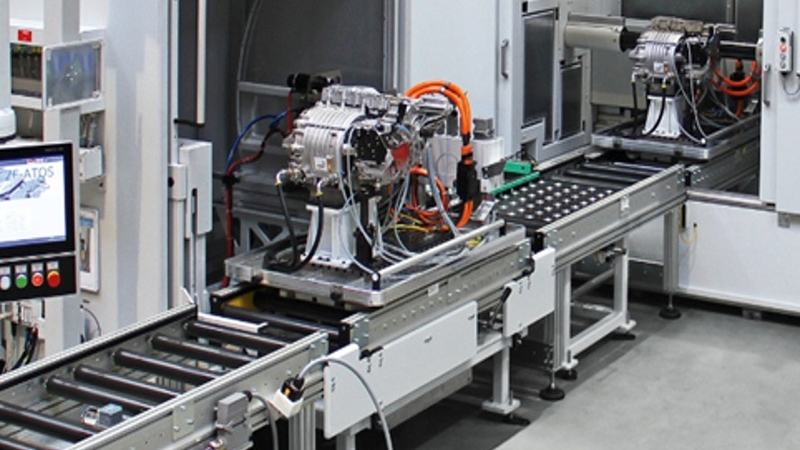

END-OF-LINE TESTING – testy końcowe do wczesnego wykrywania uszkodzeń

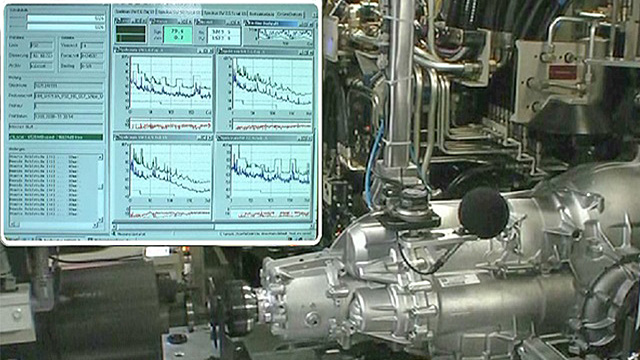

Dzięki wykorzystaniu inteligentnych algorytmów przetwarzania sygnałów i zaawansowanych metryk, możliwe jest zautomatyzowanie stanowiska testowego do wykrywania anomalii w produkcie lub procesie. Poprzez pomiar np. bezpośrednio na silniku lub obudowie przekładni, jesteśmy również w stanie niezawodnie wykryć defekty o niskiej energii, zwane “cichymi”.

- brakujące tuleje łożyskowe korbowodu

- fluktuacja pracy (wał korbowy, wał różnicowy, turbosprężarka)

- wady zębów przekładni (wady zębatek, uszkodzone zęby przekładni)

- wady w napędach łańcuchowych (skrzypienie łańcucha, uszkodzone zęby koła zębatego, urządzenie napinające łańcuch)

- wady wałka rozrządu (ślady ścierania, uszkodzenia powierzchni łożysk)

- wady w działaniu zaworów (nadmierne stukanie zaworów, dźwięki z popychaczy, tłoków)

- nietypowe odgłosy (tłoki, turbosprężarka, łożyska)

- wady w pompach olejowych i wysokociśnieniowych

manualne, automatyczne, bezstopniowe

- wady zębów przekładni (zgrzyty zębatek, uszkodzone zęby przekładni)

- luzy (koła zębate, wały, sprzęgła)

- wady wałków (ślady drgania, uszkodzenia powierzchni łożyskowych)

- wady elementów odpowiedzialnych za przełożenia (ślady drgania/obszary spłaszczone, uszkodzenia powierzchni łożyskowych)

- wady w układzie smarowania (uszkodzenia powierzchni łożyskowych lub korpusu pompy)

- wady łożysk (uszkodzenia i nierówności na powierzchniach łożyskowych)

- nietypowe dźwięki (w tym dźwięki grzechoczące lub stukające)

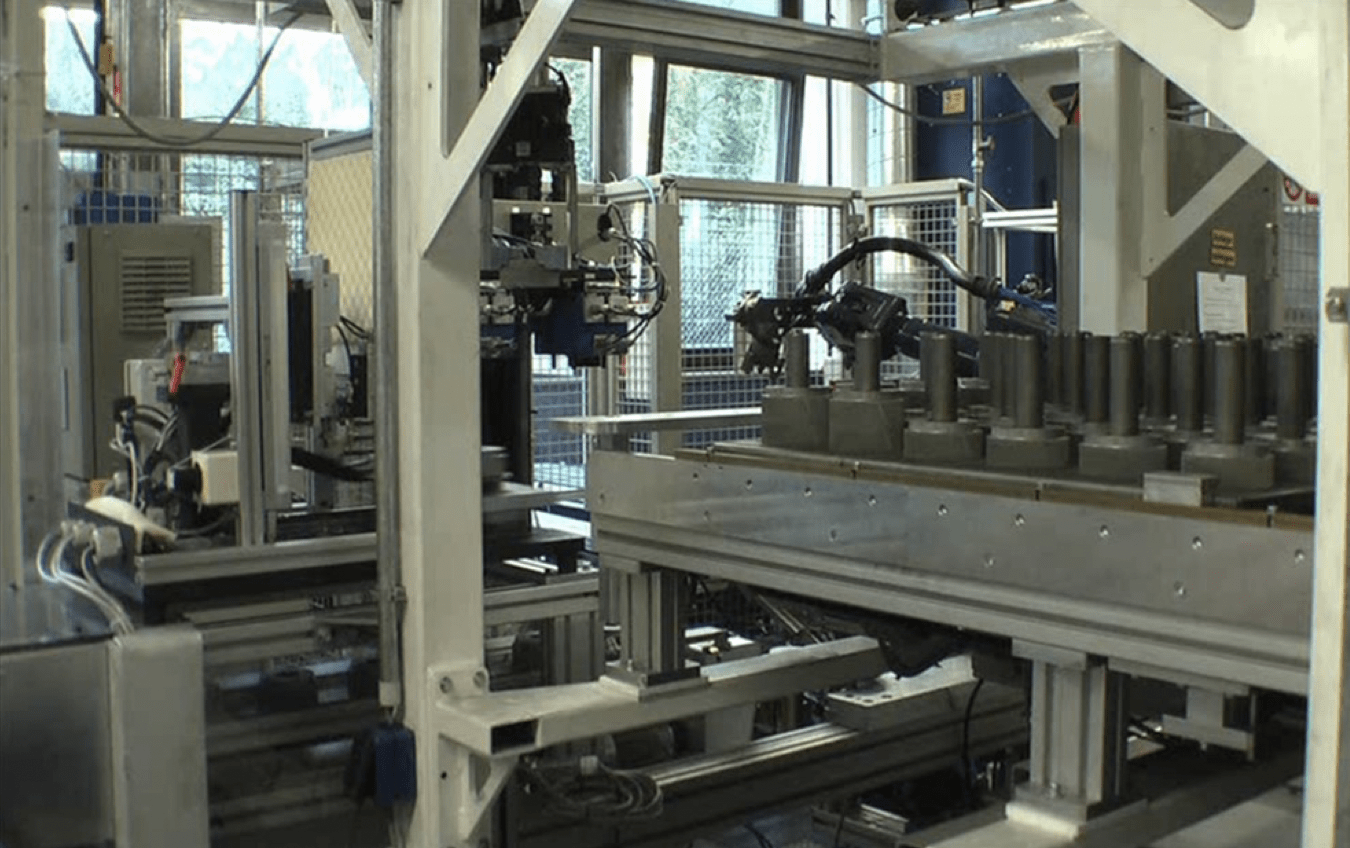

automatyczna kontrola podczas produkcji napędów i silników serwomechanizmów

- niewyważenie (wały, koła zębate, układ napędowy)

- wady zębów przekładni (zgrzytanie zębów, uszkodzone zęby przekładni)

- wady wałów (ślady ścierania, uszkodzenia powierzchni łożysk)

- hałas z napędu paska klinowego

- włączanie przekaźników

- hałas przy zmianie biegów

- nieprawidłowe dźwięki

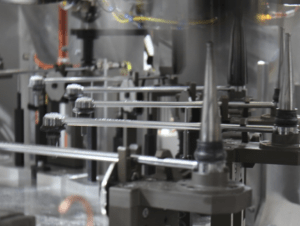

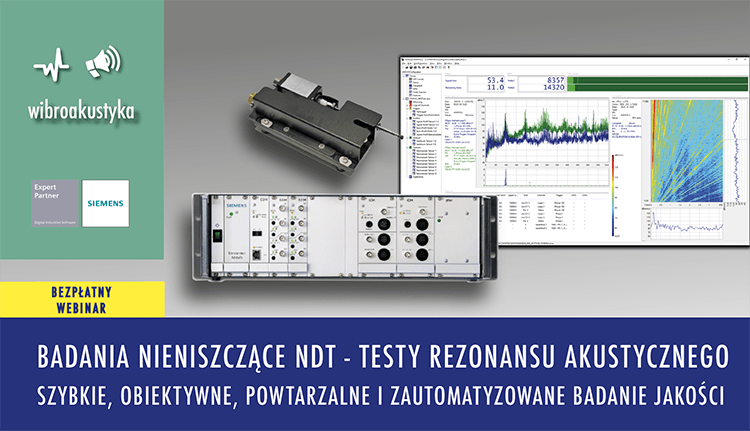

NON-DESTRUCTIVE TESTING – nieniszczące testy rezonansu akustycznego (ART) w ocenie jakości części seryjnych

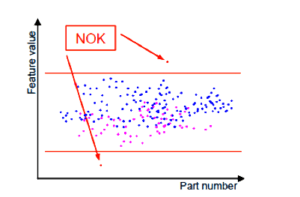

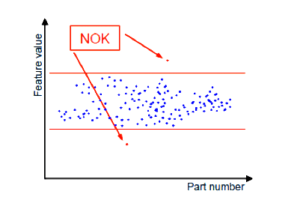

Kompletna platforma Simcenter Anovis obejmuje sprzęt do rejestrowania sygnałów na podstawie odpowiedzi akustycznej i drganiowej w pomiarach NVH oraz oprogramowanie umożliwiające inteligentną analizę sygnałów w celu precyzyjnej weryfikacji pozytywnej lub negatywnej. Kontrola jakości komponentów jest realizowana za pomocą metody Art (Acoustic Resonance Testing) która wykorzystuje technologię kontroli porównawczej przy użyciu badań rezonansu akustycznego do identyfikacji anomalii strukturalnych. Zastosowanie metody nieniszczącej zwykle polega na wykorzystaniu automatycznego młotka do pobudzania naturalnych drgań własnych części, a następnie mikrofonów lub akcelerometrów do pomiaru zarejestrowanych sygnałów akustycznych, czy wibracji w dziedzinie czasu i częstotliwości. Zarejestrowany sygnał jest przekształcany w widmo częstotliwościowe, a rezonansowe częstotliwości są automatycznie analizowane za pomocą odpowiedniego oprogramowania komputerowego. System dostosowuje granice kontrolne na podstawie statystycznych wartości, oceniając charakterystyki przy użyciu technologii kontroli porównawczej.

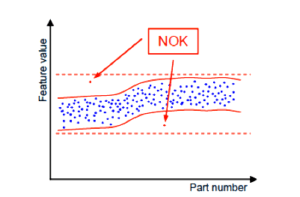

Jednakże, w rzeczywistości procesy produkcyjne mogą podlegać zmiennościom i wahaniom, które są spowodowane czynnikami takimi jak: nowe materiały, zmiany w konfiguracji maszyn, zużycie narzędzi czy parametry środowiskowe. Oznacza to, że granice kontrolne również powinny być dostosowywane do zmieniającego się procesu. Funkcjonalność automatycznego dostosowywania pasma rozrzutu tolerowanych odchyleń od wartości średniej umożliwia oprogramowanie Chameleon. Proces adaptacji może opierać się na różnych algorytmach, które uwzględniają zarówno dane historyczne zebrane podczas testów, jak i bieżące pomiary, aby na ich podstawie dynamicznie aktualizować granice kontrolne.

testowanie z globalnie ustalonymi limitami

testowanie za pomocą stałych limitów

na partię produkcyjną

testowanie za pomocą Adaptacji dryfu

Wykrywanie wad strukturalnych, takich jak pęknięcia, ubytki, anomalie mikrostrukturalne (np. zapiaszczenia, porowatości, nieciągłości, przewężenia), a także badanie mieszanek materiałowych, jest niezwykle przydatne podczas testowania różnych komponentów, takich jak odlewy, odkuwki, spieki i elementy tłoczone. Istnieje wiele konkretnych referencji dotyczących tego systemu uwzględniających przemysł ceramiczny i produkcję kompozytów. Poprawa bezpieczeństwa i trwałości produkowanych komponentów ma kluczowe znaczenie dla różnych branż, w tym przemysłu motoryzacyjnego, lotniczego i energetycznego.

lub MIM, głównie pod kątem pęknięć

prasowania, głównie pod kątem pęknięć

głównie pod kątem pęknięć

PROCESS MONITORING – monitorowanie procesu do wykrywania zmian, awarii lub nieprawidłowości

Jeśli jesteś zainteresowany realizacją kontroli testów jakości podczas produkcji, zachęcamy do kontaktu z firmą EC TEST Systems, która oferuje kompleksowe wsparcie w całym procesie wdrożenia systemu Simcenter Anovis