Testy wibracyjne są coraz częściej stosowane w przemyśle w celu udoskonalania opracowywanych produktów. Do odzwierciedlenia rzeczywistych obciążeń, którym poddawane są konstrukcje, oprócz rzeczywistych profili narażeń generowanych przez wzbudnik drgań stosowane są również komory klimatyczne pozwalające odtworzyć takie parametry środowiska pracy konstrukcji jak m.in. temperatura i wilgotność powietrza.

W specjalistycznych przypadkach powietrze, które otacza badany obiekt może mieć wpływ na tłumienie drgań badanej struktury. Z tego powodu, by móc jak najdokładniej odzwierciedlić środowisko pracy obiektu pojawia się zapotrzebowanie na przeprowadzenie testów wibracyjnych w warunkach próżni. Komory próżniowe zazwyczaj są spoczywającymi w trakcie pracy zbiornikami, dlatego projekt komory, która umieszczona na stole wibracyjnym ma umożliwić przeprowadzenie badań w warunkach próżni jest nietypowym wyzwaniem inżynierskim.

PROJEKTOWANIE KOMORY

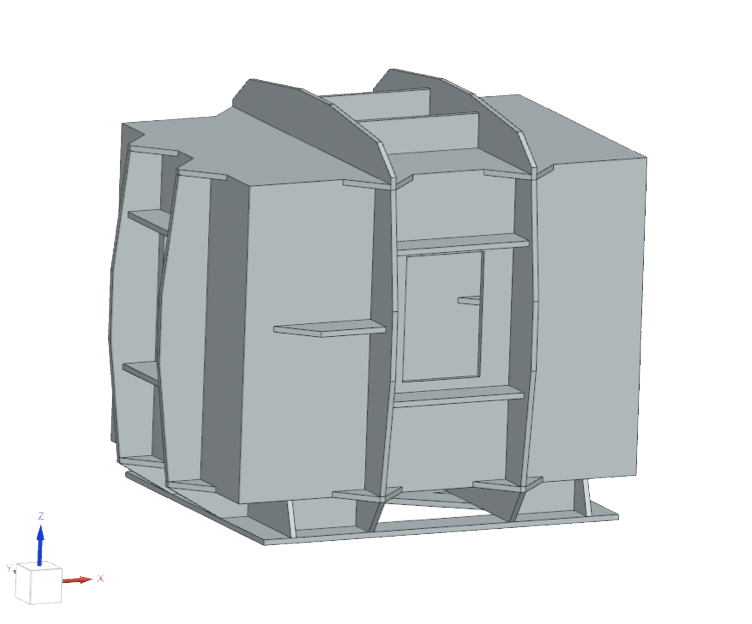

W trakcie projektowania komory próżniowej zdecydowano się wykorzystać żebra wzmacniające, które pozwalają zachować niską masę przy wysokiej sztywności konstrukcji. Całość konstrukcji została osadzona na podstawie umożliwiającej przytwierdzenie komory do armatury wzbudnika, natomiast wewnątrz komory przewidziano platformę z punktami montażowymi dla stanowiska badawczego. Na bocznej ścianie znajduje się duży otwór wejściowy o wymiarach 290 mm x 240 mm. Poniższe rysunki ukazują komorę próżniową zamodelowaną w środowisku Siemens NX.

Model komory próżniowej (widok z przodu)

Wnętrze komory próżniowej (widok w przekroju)

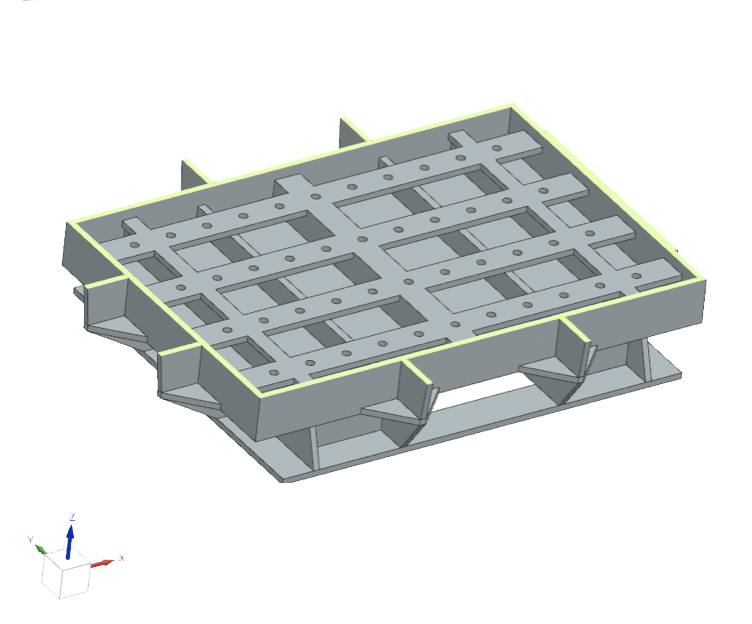

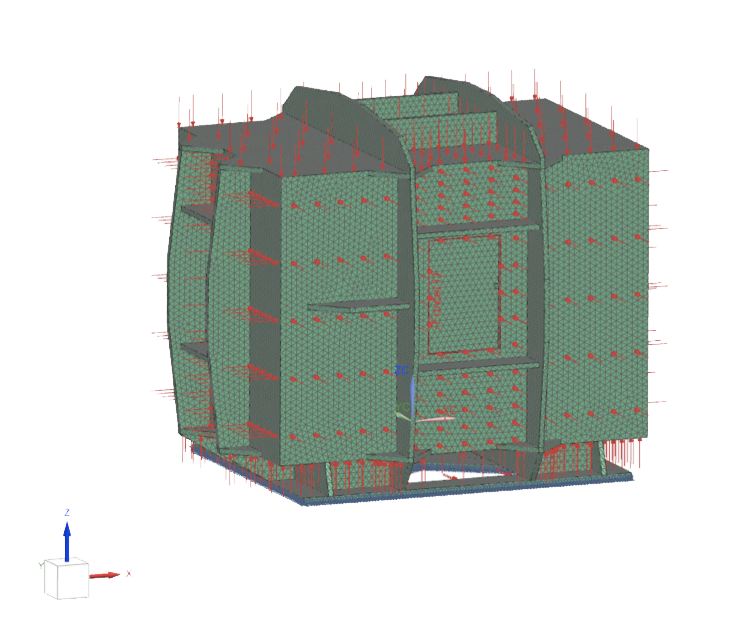

Całość procesu projektowania struktury przeprowadzono z wykorzystaniem podejścia symulacyjnego. W celu doboru grubości i materiału, z którego wykonane zostaną ściany komory, a także optymalizacji geometrii struktury, utworzono model MES z wykorzystaniem programu Simcenter 3D. Na utworzoną siatkę obliczeniową nałożono warunki brzegowe. Podstawa została utwierdzona, a do zewnętrznych powierzchni ścian komory przyłożono ciśnienie atmosferyczne. Krawędź otworu wizjera została obciążona dodatkową siłą o wartości 2200 N skierowaną zgodnie z kierunkiem siły nacisku generowanej przez różnicę ciśnień. Wartość siły

w zaokrągleniu odpowiada naciskowi wywieranemu przez ciśnienie atmosferyczne na powierzchnię szyby wizjera.

w zaokrągleniu odpowiada naciskowi wywieranemu przez ciśnienie atmosferyczne na powierzchnię szyby wizjera.

Model MES komory próżniowej

wraz z nałożonymi warunkami brzegowymi

wraz z nałożonymi warunkami brzegowymi

ANALIZA STATYCZNA I MODALNA

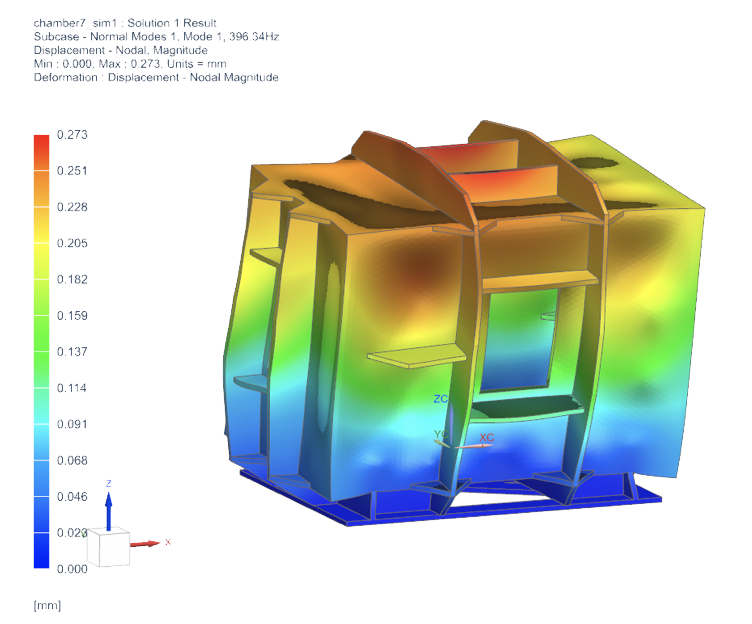

Dla tak zdefiniowanego modelu przeprowadzono analizę statyczną, a następnie analizę modalną (SOL103) z naprężeniem wstępnym. Z ich wykorzystaniem dobrano materiał, z którego wykonano komorę – aluminium oraz grubość ścian wynoszącą 8 mm. Dla finalnej konfiguracji zamieszczono wyniki symulacji statycznej – przemieszczenia i naprężenia zredukowane będące wynikiem obciążenia różnicą ciśnień. Konstrukcję komory próżniowej przewidziano tak, aby w zakresie częstotliwości, w których będzie ona wykorzystywana do testów wibracyjnych nie wchodziła w stan rezonansu, co oddziaływałoby na stanowisko testowe i miałoby znaczący wpływ na rezultaty badań. Przy pomocy modelu symulacyjnego wyznaczono pierwszą częstotliwość rezonansową równą 396 Hz oraz postać drgań własnych komory. Przeprowadzona analiza potwierdziła, że zaprojektowana konstrukcja komory może być użytkowana bezpiecznie w stanie próżni oraz nadaje się do przeprowadzania testów w przewidzianym zakresie częstotliwości.

Obliczone przemieszczenia dla struktury

Pierwsza postać drgań własnych komory

TESTY WIBRACYJNE

Na poniższych fotografiach widnieje wykonana komora próżniowa osadzona na wzbudniku drgań w trakcie przeprowadzanego testu wibracyjnego. Układ został wyposażony w odpowiednio dobraną dwustopniową pompę próżniową oraz system szczelnych przepustów umożliwiających wyprowadzenie przewodów czujników pomiarowych na zewnątrz komory.

Komora próżniowa na wzbudniku drgań

(widok ukośny z lewej)

(widok ukośny z lewej)

Komora próżniowa na wzbudniku drgań

(widok ukośny z prawej)

(widok ukośny z prawej)

EC TEST Systems od wielu lat jest jedynym partnerem w Polsce firmy Siemens Digital Industries Software w zakresie innowacji inżynierskich większości firm działających w branży motoryzacyjnej, lotniczej i innych gałęziach przemysłu zajmujących się zaawansowanymi technologiami w zakresie mechaniki oraz ma w tym obszarze status Expert Partner

Firma DONGLING Technologies jest czołowym dostawcą rozwiązań w zakresie testów wibracyjnych. W swojej ofercie posiada systemy wibracyjne, oparte o wzbudniki elektrodynamiczne chłodzone wodą, jak i powietrzem, stoły ślizgowe, systemy synchronicznego wzbudzania (wyposażone w dwa lub cztery jednocześnie pracujące wzbudniki), trójosiowe systemy elektrodynamicznego wzbudzania, systemy o sześciu stopniach swobody, maszyny udarowe oraz niezbędne akcesoria.

Jeśli jesteś zainteresowany realizacją kontroli testów jakości podczas produkcji, zachęcamy do kontaktu z firmą EC TEST Systems, która oferuje kompleksowe wsparcie w całym procesie wdrożenia systemu Simcenter Anovis